燃煤发电厂在为人类提供电力的同时,每年产生大量固体废弃物,如粉煤灰、炉渣、脱硫石膏、废油和失活催化剂等。这些废弃物若处理不当,会占用土地、污染环境。但随着技术进步和环保理念的深化,这些“工业垃圾”正逐步转化为宝贵的资源。本文将介绍燃煤电厂主要废弃物的特性、处置方法及再利用途径,展现科技如何助力“变废为宝”。

一、废弃物的来源与再利用

(一)粉煤灰

来源与特性:煤炭燃料在锅炉中燃烧后被烟气携带出炉膛的的细微固体颗粒物,占煤粉燃烧后残留物的60%-80%,主要组成成分为SiO2、Al2O3、Fe2O3、CaO、MgO等。粉煤灰易扬尘污染空气。

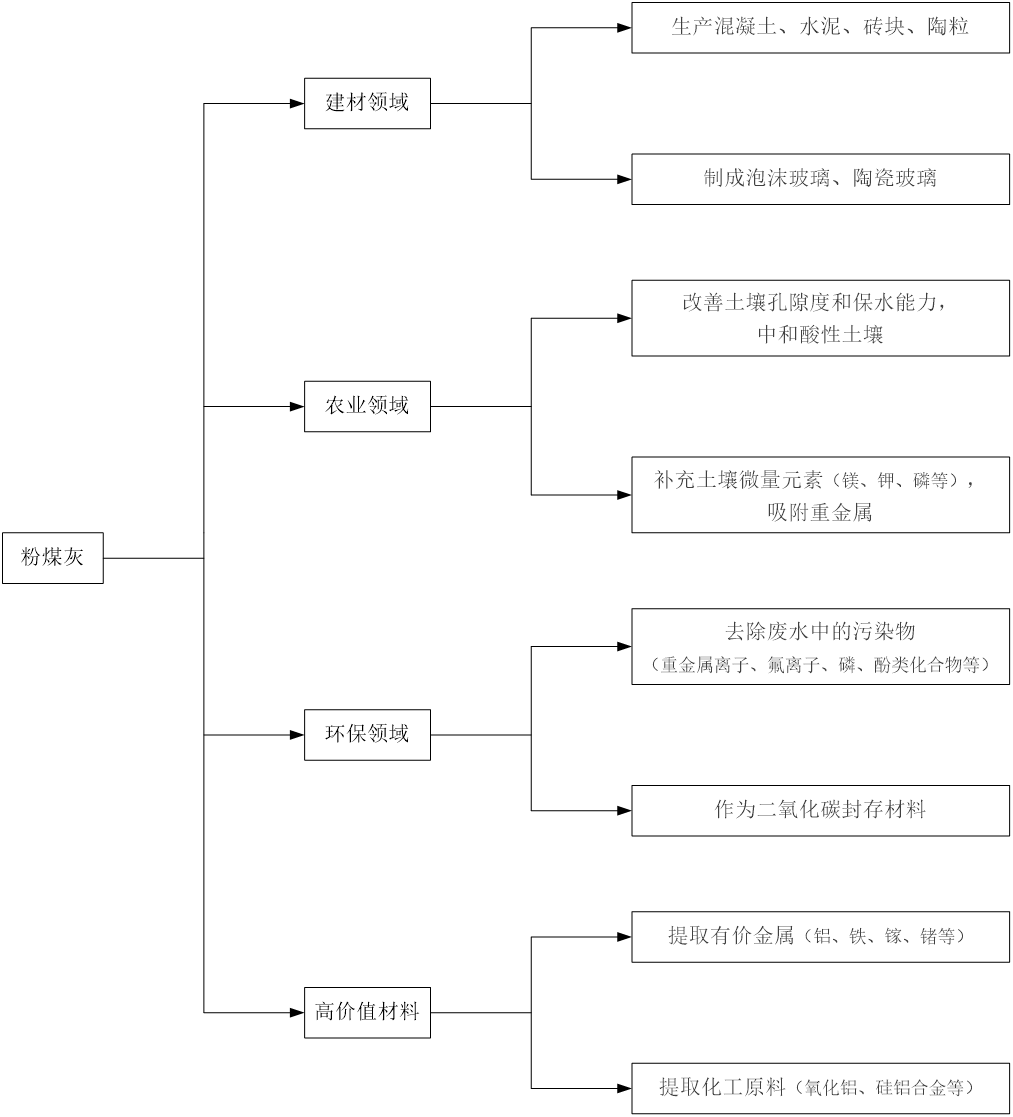

处置与利用:

建材领域,粉煤灰中的SiO2、Al2O3、CaO能改善水泥和混凝土性能,因此被广泛应用于混凝土、水泥、墙体材料(砖块、陶粒)生产,或通过高温熔融工艺制成泡沫玻璃、陶瓷玻璃等高价值产品。建材制造占总粉煤灰利用量的45%以上。

农业领域,利用粉煤灰中的SiO2、Al2O3和碱性金属氧化物,能够较好地改善土壤孔隙度和保水能力,中和酸性土壤;补充微量元素:提供镁、钾、磷等养分,并吸附重金属降低污染风险。

环保领域,粉煤灰中CaO、MgO成分可去除废水中的重金属离子、氟离子、磷、酚类化合物等污染物,也是极具性价比的二氧化碳封存材料,细小颗粒使其与二氧化碳有很高的反应能力。

高价值材料提取,粉煤灰蕴藏着丰富的硅、铝、铁、碳、镓和锗等元素,通过多种物理与化学方法,可以从中提取多种有价金属,或提取氧化铝、硅铝合金等化工原料。

图1 粉煤灰资源化利用模式图

(二)炉渣

来源与特性:煤炭等燃料在锅炉内燃烧后产生的粗颗粒残渣,占煤炭燃烧后残留物的10%-20%。其成分与飞灰相似,以SiO2、Al2O3、CaO、MgO等为主。粉煤灰和煤渣堆放需要占用大量土地,并且容易导致土地酸碱化。

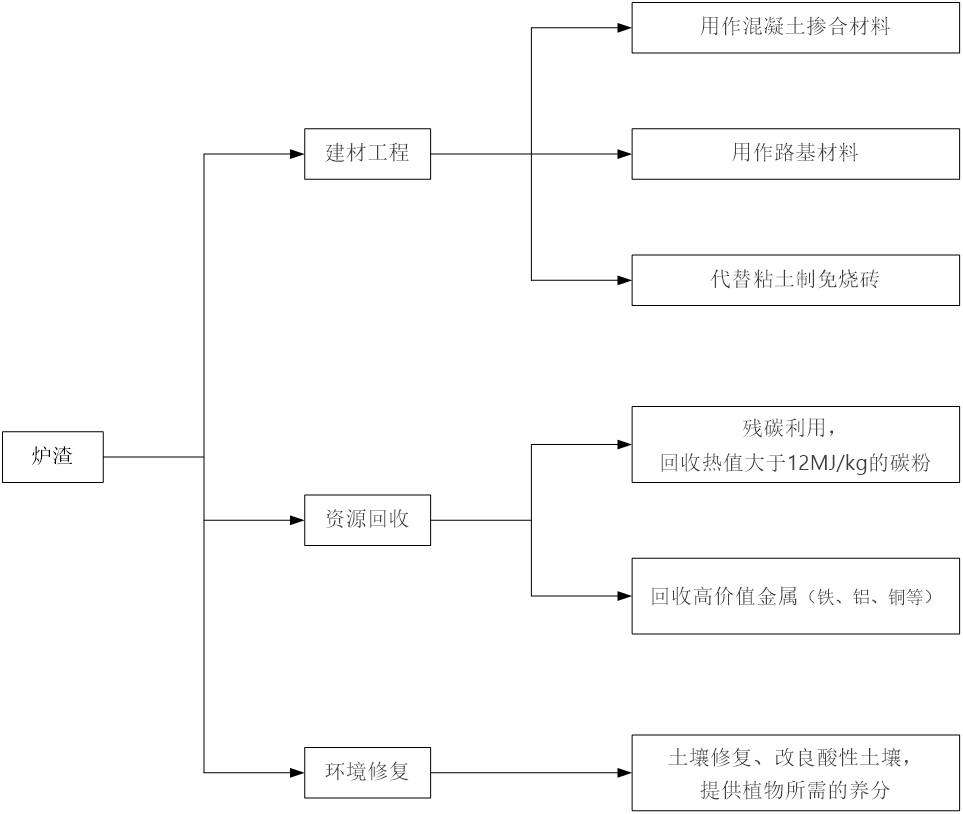

处置与利用:

建材工程,炉渣可用作混凝土掺合材料,具有良好的活性和粘结性能,能够提高混凝土的强度和耐久性;可用作路基材料,为路基提供良好的支撑和稳定性,减少路面的沉降和变形;代替粘土制免烧砖,节省粘土资源和能源。

资源回收,利用浮选技术实现残碳利用,可回收热值大于12MJ/kg的碳粉;利用筛分、重力分选和磁选等技术,回收炉渣中铁、铝、铜等高价值金属。

环境修复,炉渣中含有矿物质和钾、钙、镁、硅等营养元素,可用于土壤修复、改良酸性土壤,提供植物所需的养分。

图2 炉渣资源化利用模式图

(三)脱硫石膏

来源与特性:燃煤电厂烟气石灰石-石膏湿法脱硫工艺中,吸收剂与烟气二氧化硫反应后生成的主要副产品。;其主要成分为石膏(CaSO4·2H2O),纯度一般在90%以上。脱硫石膏露天堆放会释放硫化物污染水和土壤。

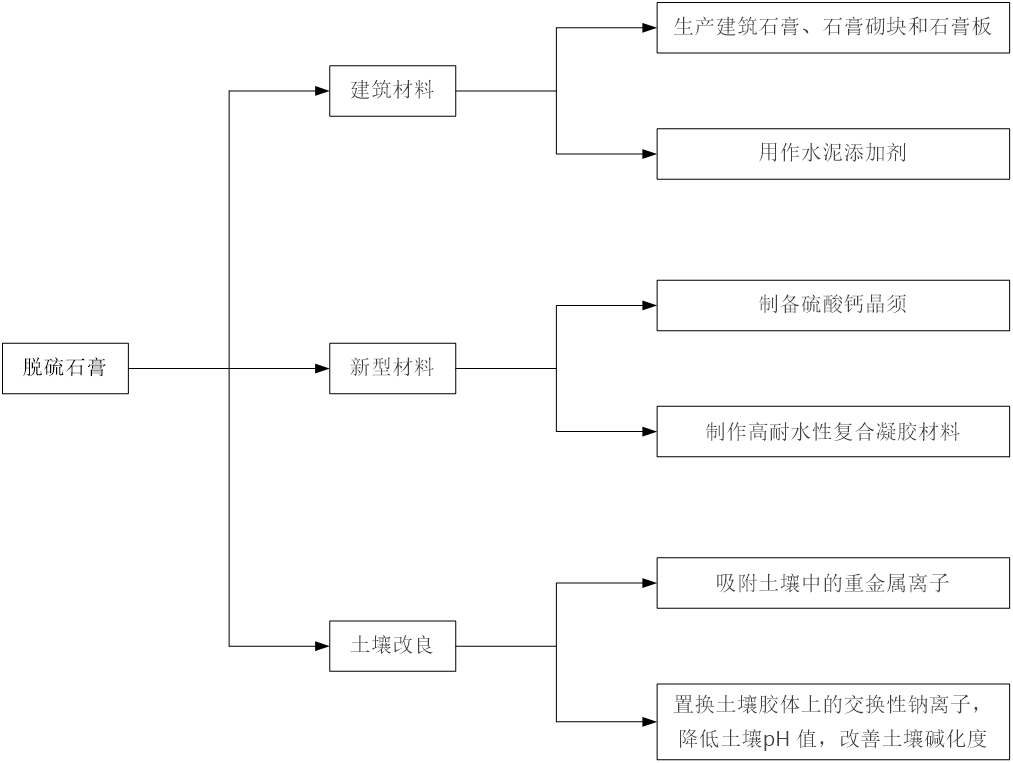

处置与利用:

建筑材料,脱硫石膏主要成分与天然石膏一样,可用于建筑石膏、石膏砌块和石膏板的生产。石膏建材占脱硫石膏总利用量的90%以上。

水泥添加剂,添加1%~4%的脱硫石膏可调节水泥凝结时间而改善水泥的施工性能,并显著提升水泥的强度、耐冻性和稳定性,降低水泥干缩率而减少裂缝或其他结构问题。

新型材料开发,脱硫石膏可用于制备高强度、高韧性的纳米材料硫酸钙晶须,用作多种材料的改性剂,也可用于吸收水体中的磷和汞污染物。与粉煤灰、矿渣、水泥等混合,可制作高耐水性复合凝胶材料。

土壤改良,脱硫石膏能够吸附土壤中的重金属离子,减少重金属对土壤的污染;在盐碱地中,脱硫石膏溶解产生钙离子可置换土壤胶体上的交换性钠离子,在水的淋洗作用下降低土壤pH 值,改善碱化度。

图3 脱硫石膏资源化利用模式图

(四)废催化剂

来源与特性:烟气SCR脱硝系统中使用的催化剂,在高温烟气中长时间使用后因热老化、孔道阻塞或化学中毒,导致活性下降而失去正常功能。催化剂的主要成分为Ti、V、W等重金属氧化物,废弃催化剂有一定毒性,归类为危险废弃物。

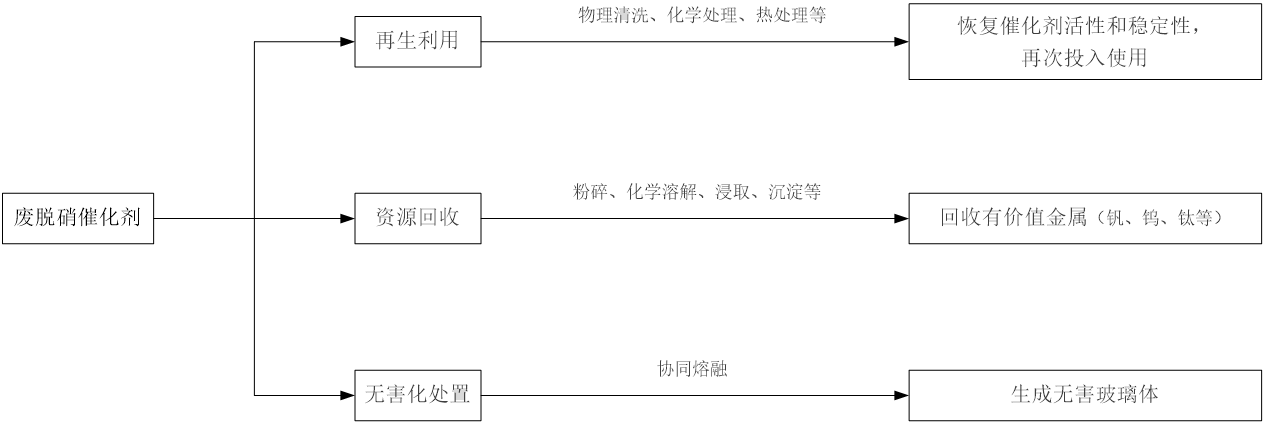

处置与利用:废脱硝催化剂按照“分级再生-资源化利用-安全处置”的模式进行处理。

再生利用,失活脱硝催化剂的处置,首选是通过物理清洗、化学处理、热处理等再生过程,恢复脱硝催化剂的活性和稳定性后再次投入使用。目前国内部分企业可以实现失活脱硝催化剂100%再生利用。

资源回收,无法再生利用的废脱硝催化剂,可在粉碎后通过化学溶解、浸取、沉淀等技术手段回收其中的钒、钨、钛等有价值金属,实现资源的循环利用。

无害化处置,无法再生、资源化利用的废脱硝催化剂可以与粉煤灰协同熔融,生成无害玻璃体,进行安全无害化处置。

图4 废脱硝催化剂利用与处置模式图

(五)废油

来源与特性:主要来源于机组润滑系统、调速系统、变压器等设备使用后老化退役的矿物基润滑油、绝缘油,其主要成分为含有芳烃、环芳烃的矿物基础油及添加剂,可能含有Fe、Cu、Pb等金属磨损颗粒,具有生物毒性,属危险废弃物。

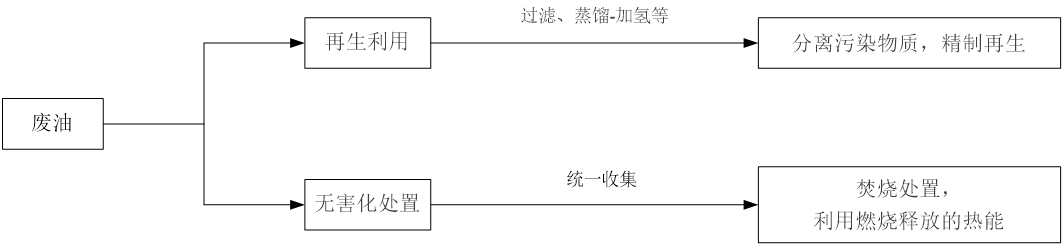

处置与利用:废矿物油同样按照“分级再生-资源化利用-安全处置”的模式进行处理。

再生利用,退役矿物润滑油或绝缘油中的水分、颗粒物及劣化产物可以通过过滤、蒸馏-加氢等工艺,分离污染物质,实现精制再生;再生后的油品性能与新油基本一致,可以再次使用。目前主要由生产商回收和再生。

无害化处置,无法再生或再生后油品性能不能满足要求的废矿物油,由具备危险废物处置的企业统一收集,一般通过焚烧的方式进行无害化处置,并对燃烧释放的热能加以利用。

图5 废油利用与处置模式图

二、挑战与未来展望

尽管随着技术的发展和突破,燃煤电厂固废的再生和资源化利用程度已经很高,但目前仍面临一些挑战,包括:技术成本高,如崔催化剂高温熔融工艺能耗大,处理过程中的二次污染增加处理成本;建材需求和价格受房地产周期影响大;固废产业链整合需要更多的政策法规引导。

未来需要继续从技术和政策扶持两方面进一步促进固废的资源化再利用,如通过智能化分选提升资源回收效率,开发新的资源化利用途径,通过建材、化工、农业跨行业协同联动,构建成熟的循环经济网络。通过技术创新与政策驱动,这些曾被忽视的固体废物焕发新生,将为“双碳”目标与可持续发展注入绿色动力。

供稿:国网浙江省电力有限公司电力科学研究院 刘敏